드라이브 인 선반(Drive in Shelf)은 팔레트를 내부에서 외부로 하나씩 보관하는 것을 말합니다. 지게차 접근에도 동일한 채널이 사용되며 저장 밀도가 매우 좋습니다. 하지만 접근성이 좋지 않아 FIFO 관리를 구현하기가 쉽지 않습니다. 지게차는 랙 전체를 주행할 때 조심스럽게 작동해야 하므로 4단, 3~5열의 랙으로 주행하는 것이 좋습니다.

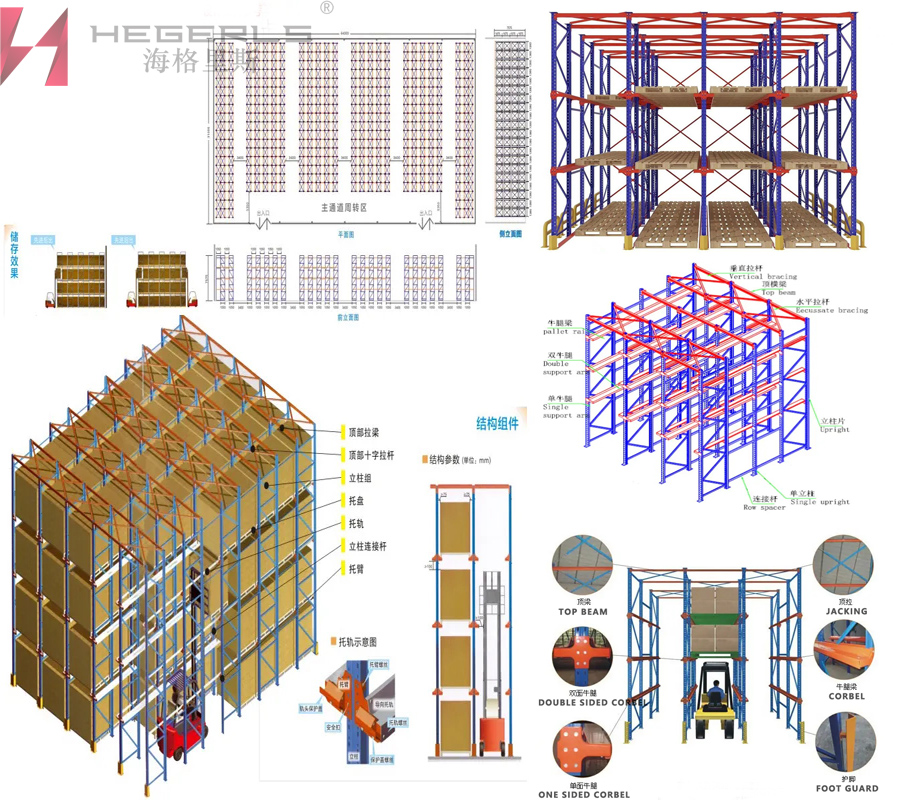

드라이브인 랙 구성

랙의 드라이브 액세서리에는 코벨(코벨과 랙 기둥 사이의 메인 커넥터, 단면 및 양면), 코벨(상품 보관을 위한 메인 지지 선반), 상단 빔(랙의 커넥터 및 안정 장치)이 포함됩니다. 컬럼), 상단 당김(랙 컬럼의 커넥터 및 안정 장치), 후면 당김(랙 컬럼의 커넥터 및 안정 장치, 단방향 랙 레이아웃에 사용됨), 풋 가드(랙의 전면 보호 부분) 가드 레일 (지게차 진입시 선반 보호부분) 등

구체적으로, 복도형 랙(Coridor Rack) 및 관통형 랙(Through Rack)이라고도 불리는 드라이브 인 랙(Drive in Rack)은 전통적인 랙이나 격자기둥 구조의 여러 열을 채널 분할 및 연속성 없이 연속적으로 연결하고, 팔레트를 상부에 보관하는 멀티도어 랙 구조이다. 하나의 단위로 캔틸레버 빔을 구성하고 깊이 방향으로 저장합니다. 이러한 종류의 선반은 단위 부피당 제품의 저장 용량이 가장 크다는 특징을 가지며 음료, 유제품, 저온 냉장과 같이 배치가 크고 품종이 적으며 흐름이 큰 재료의 보관 및 운영 시스템에 적합합니다. 보관 공간 비용이 많이 드는 보관, 가전 제품, 화학 물질, 의류, 담배 및 기타 경우이지만 너무 길거나 너무 무거운 품목의 보관에는 적합하지 않습니다. 기존 트레이 크로스 빔 선반 구조와 비교하여 선반 내 드라이브의 공간 유효 활용률은 최대 90%까지 높일 수 있으며 사이트 활용률도 60% 이상에 도달할 수 있어 최대 적재 밀도를 달성할 수 있습니다. 실제 적용 과정에서 드라이브 인 선반은 고객 현장의 다양한 보관 요구 사항을 완벽하게 충족하기 위해 다른 다중 카테고리 선반 구조와 결합하여 사용할 수도 있습니다.

그렇다면 매일 사용하기 전에 선반에 있는 드라이브를 어떻게 구입합니까? 이제 Higelis 선반 제조사를 따라가서 알아볼까요?

선반에 있는 드라이브를 구매하려면 보관 품목의 팔레트 단위화에 대한 명확한 이해가 필요합니다.

선반에 있는 드라이브의 구조와 크기는 보관 품목, 취급 장비 및 팔레트 단위 크기에 따라 결정됩니다. 선반 보관 영역에 있는 드라이브의 보관 밀도가 크고 회전 효율이 높기 때문에 선반의 강철 구조가 작업 및 보관 채널에 가깝습니다. 다른 유형의 선반과 비교하여 팔레트 및 팔레트 장치에 대한 더 자세한 사양과 더 높은 품질 요구 사항이 있습니다. 팔레트의 힘 특성에 따라 효과적인 선택이 필요하며, 특히 장경간 팔레트의 경우 팔레트의 정적 및 동적 하중을 확인해야 합니다. 선반에 가해지는 하중과 상품이 팔레트에 배치되는 방식; 동시에 이 카테고리의 선반에는 상품의 단위 포장에 대한 높은 요구 사항이 있어 보관된 상품의 손상률을 줄이고 배송 효율성과 안전성을 향상시킵니다. 팔레트 단위 상품은 너무 크거나 너무 무거워서는 안됩니다. 일반적으로 무게는 1600KG 이내로 제어되어야 하며 팔레트 범위는 1.5M를 초과할 수 없습니다. 또한, 수납물품의 단위화 포장분류를 통해 중량물이 많고 층고가 큰 물품은 선반구조에서 드라이브의 가장 낮은 수납위치에 최대한 보관해야 선반의 수납 무게중심을 효과적으로 줄일 수 있다. 시스템을 개선하고 시스템의 저장 및 안정성을 향상시킵니다.

선반 격자 수직 구조의 드라이브 구매도 격자 기둥 구조에 따라 다릅니다.

Higelis 선반 제조사에서 설계, 생산, 제작한 격자기둥 구조 역시 Drive in Shelf 구조에서 가장 일반적인 구조입니다. 주로 기둥 사지(프레임 기둥)와 웹 부재(십자 버팀대 및 대각선 버팀대)로 구성됩니다. 기둥 사지는 대부분 단축 대칭 냉간 성형 얇은 벽의 천공 단면 강철 기둥을 채택합니다. 웹 부재는 대부분 C형 단면의 냉간 성형강을 채택합니다. 기둥 가지와 웹 부재는 볼트로 연결되어 단일 대각선 막대 레이싱 구조를 형성합니다. 프레임 기둥의 압력은 십자가로 인해 발생합니다. 대각선 버팀대는 구조의 일부를 공유하며 약간 감소합니다. 가로 버팀대와 대각선 버팀대의 긍정적인 효과를 고려하지 않으면 전체 구조가 더 안전합니다. 기둥 가지의 일반적인 구조는 단축 대칭 냉간 성형 얇은 벽의 천공 단면 강철 기둥 구성 요소입니다. 하중을 지탱할 때 굽힘 및 비틀림 좌굴이 발생하기 쉬워 지지력이 감소합니다. 개방된 측면에 배튼을 추가하여 폐쇄된 섹션에 가깝게 만들 수 있으며, 이는 지지력을 크게 향상시킬 수 있습니다. 이러한 유형의 부품의 XX 굽힘 안정성은 선반 드라이브의 지지력과 구조적 안정성을 직접적으로 결정합니다. 마찬가지로, 이 격자 기둥 구조는 드라이브 인 선반의 포털 구조의 측면 기둥이기도 합니다. 포털프레임 구조부재의 굽힘강성과 비틀림강성이 작아 구조물 전체의 강성이 약하다. 높이가 높을수록 베어링 안정성이 낮아지고 굽힘 및 비틀림 좌굴에 저항하는 능력이 크게 감소합니다. 캔틸레버 암 길이 매개변수와 베어링 트레이의 무게는 격자 기둥 구조에 굽힘 토크를 가하는 직접적인 요인입니다. 캔틸레버의 길이에 따라 생성되는 추가 굽힘 토크는 랙 기둥의 굽힘 및 비틀림 강도에 영향을 미칩니다.

현재 시스템 구조 프레임 분석은 선반의 드라이브 설계에서 격자 기둥의 강도, 강성 및 안정성 계산으로 대체됩니다. 격자기둥은 일반적으로 점점 더 얇은 부품으로 구성되기 때문에 선반구조의 드라이브에서 기둥구조의 강성과 안정성은 세장비에 의해 크게 영향을 받고, 구조적 안정성이 약하며, 구조적 보강모드가 거의 없다. 실현되기도 하고, 달성하기도 어렵습니다. 현재 시장에서는 WAP 셔틀 트럭을 사용하여 지게차 등 기타 취급 장비의 출입 터널 작동 모드를 대체함으로써 작업 채널을 최적화하고 있으며, 저장고 아래 유효 부분에서 프레임 기둥의 수평 빔 보강을 용이하게 할 수 있습니다. 프레임 기둥의 세밀한 비율을 크게 최적화할 수 있는 위치; 또는 출입구 도로의 가장 안쪽 화물 공간에서 선반 구조의 구동 설계는 팔레트 빔 선반의 일반적인 구조를 통해 최적화되어 선반 구조 전체의 지지력과 안정성을 향상시키며, 이는 또한 향후 선반 구조의 드라이브 최적화를 위한 주요 방법 중 하나가 될 것입니다.

게시 시간: 2022년 9월 19일