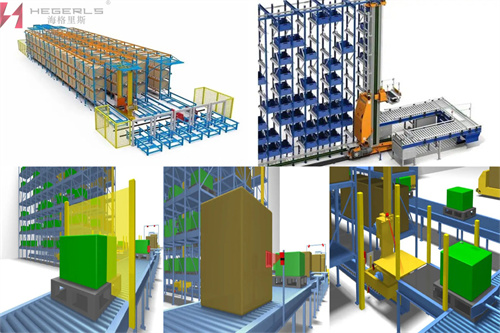

자동화된 3차원 창고의 주요 운영 영역은 수령 영역, 수령 영역, 피킹 영역 및 배송 영역입니다. 공급업체로부터 납품서와 상품을 받은 후 창고 센터는 수령 구역의 바코드 스캐너를 통해 새로 입고된 상품을 인수합니다. 배송 명세서가 상품과 일치하는지 확인한 후 상품이 추가로 처리됩니다. 상품의 일부가 배송 구역에 직접 투입되는 관통형 상품에 속합니다. 상품의 다른 부분은 창고에 보관해야 하는 저장 유형 상품에 속합니다. 즉, 피킹 영역으로 들어갑니다. 자동분류반송시스템과 자동안내시스템에 의해 피킹이 자동으로 완료됩니다. 분류 후 상품은 자동 3차원 창고로 들어갑니다. 상품을 배송해야 하는 경우 배송 명세서에 표시된 내용에 따라 상품은 자동 분류 및 운반 장비를 통해 해당 적재 라인으로 보내집니다. 상품이 포장된 후 적재되어 배송됩니다. 그렇다면 자동화된 3차원 창고의 운영을 어떻게 구성해야 할까요? 이제 헤겔스 창고를 따라가서 살펴보자!

일반적으로 입고, 보관 및 출고에 필요한 일반적으로 사용되는 장비는 다음과 같습니다.

접수작업

물품은 컨테이너에 실려 철도 또는 도로를 통해 지정된 장소까지 운송되며, 컨테이너는 컨테이너 운영 장비(컨테이너 크레인, 타이어형 갠트리 크레인, 레일형 갠트리 크레인 등 포함)를 통해 하역됩니다. 일반적으로 컨테이너에 담긴 물품을 먼저 팔레트에 올려놓은 후, 창고 검사를 위해 지게차로 물품을 팔레트와 함께 꺼내게 됩니다.

창고운영

물품은 창고 입구에서 검사된 후 컴퓨터 관리 보관 시스템의 지시에 따라 지정된 팔레트에 놓이게 됩니다. 일반적으로 지게차, 팔레트 캐리어, 컨베이어 및 자동 가이드 캐리어가 함께 사용되어 상품을 팔레트에 얹습니다. 컨베이어는 벨트 컨베이어 또는 롤러 컨베이어일 수 있습니다. 일반적으로 컨베이어와 AGV는 컴퓨터로 제어됩니다.

상품이 팔레트 위에 놓인 후 골목길 스태커는 작업 지침에 따라 지정된 랙에 상품을 넣은 다음 골목길 스태커가 골목길을 따라 세로로 작동합니다. 동시에 팔레트는 스태커의 기둥을 따라 올라갑니다. 레인웨이 스태커를 작동하고 들어올리는 동안 주소 정보가 컴퓨터로 지속적으로 피드백됩니다. 동시에, 컴퓨터는 골목길 스태커의 작동 과정을 제어하기 위해 골목길 스태커에 다양한 명령을 보냅니다. 마지막으로 상품을 선반의 지정된 위치에 놓습니다.

여기에서 hegerls는 또한 3차원 창고의 높은 수준의 선반과 스태커가 표준화된 제품을 구현하기 쉽다는 점을 주요 기업에 상기시킵니다. 그러나 입고 및 출고 컨베이어 시스템은 창고 배치, 입고 및 출고 작업 내용, 입고 및 출고 스테이션 수, 전환 및 병합 요구 사항에 따라 구체적으로 계획 및 설계되어야 합니다. 입출고 컨베이어 시스템의 계획과 설계는 자동화된 3차원 창고 적용의 핵심입니다. 입출고 컨베이어 시스템의 계획 및 설계는 팔레트의 전체 치수 및 하부 구조, 적재 및 하역 방법, 관련 물류 장비의 자동 제어 및 감지 방법과 밀접한 관련이 있습니다.

아웃바운드 운영

상품 배송과 창고 운영은 동일한 제어 시스템에 의해 제어되며 운영 프로세스는 반대입니다.

현재 크고 복잡한 자동화 창고의 중요한 부분인 입출고 컨베이어와 같은 다양한 특수 작업 기계가 있습니다. 스태커 및 기타 기계와 연결되어 상품의 고속 운송을 달성합니다. 각 사용자의 들어오고 나가는 컨베이어 시스템은 다르지만 여전히 다양한 유형의 컨베이어(체인 컨베이어, 롤러 컨베이어, 체인 롤러 테이블 복합 컨베이어, 롤러 테이블 운반 기능을 갖춘 체인 롤러 테이블 복합 컨베이어)와 기본 모듈로 구성됩니다. .

게시 시간: 2022년 8월 10일